La fabrication additive entre dans une nouvelle phase à la SNCF

Après avoir servi au prototypage rapide, la fabrication additive sert aujourd’hui à créer des pièces qui sont directement utilisées sur les trains ou l’infrastructure. Ces procédés de fabrication, pour certains matures, sont utilisés par SNCF Voyageurs et SNCF Réseau pour leurs besoins de maintenance. A terme, ces technologies permettront de passer d’un stockage physique des pièces de maintenance à un stockage numérique, avec des performances économiques à la clef.

Publié le

Par La Redaction

SNCF et la fabrication additive

Avec l’explosion des fab labs, ces ateliers de fabrication numérique ouverts à tous, les imprimantes 3D plastique sont devenues un outil accessible au grand public. Il existe leurs équivalents industriels, capables de réaliser des métaux, céramiques, béton, et polymères techniques ignifugés. Ces procédés, beaucoup plus complexes, sont passés d’outils de prototypage à la production de pièces en exploitation aujourd’hui.

La SNCF n’est pas en reste sur ce sujet, car il répond à une problématique clé : pouvoir produire des pièces de petite série à la demande, ou qui ne sont parfois plus fabriquées par les fournisseurs. « Là où nous pourrions avoir besoin de quelques pièces de rechange par mois très rapidement, nous sommes souvent confrontés à des minimums de commande et des délais fournisseurs parfois très longs. Cela pénalise la disponibilité de nos trains pour nos clients »explique Benoît Dodin, responsable de l’équipe Matériaux à la Direction Technologies Innovation & Projets Groupe de SNCF.

Additive4Rail : de la R&D et de l’industrialisation

Additive4Rail © SNCF

Soutenu par la Bpifrance, ce consortium piloté par la SNCF est issu du plan de relance CORIFER (Comité d’orientation de la recherche et de l’innovation de la filière ferroviaire) dont il est l’un des premiers lauréats de la filière ferroviaire en mars 2022. Il regroupe la SNCF, SNCF Voyageurs, deux PME (4DPIONEERS et VLM Robotics) ainsi que l’école Centrale de Nantes. Son ambition est de lever les verrous qui freinent l’usage de ces technologies dans le ferroviaire : numérisation, compétences, design, nouveaux procédés peu matures et encore chers, preuves de sécurité et qualification technique.

Le projet a été financé par le gouvernement dans le cadre du Plan de Relance et du Programme d’investissements d’avenir.

Additive4Rail © SNCF

Ce projet est également l’occasion d’investiguer la fabrication additive comme un nouveau service interne de production de pièces de rechange à la demande, au sein du technicentre SNCF Voyageurs Charente Périgord. Des technologies telles que le Wire Arc Additive Manufacturing (Fabrication additive arc-fil) ou « Fabrication Granulés Fondus » seront étudiées.

Des preuves de concept R&D sont au programme, notamment des pièces métalliques acier ou aluminium de grandes dimensions.

Un terme, plusieurs procédés

Christian Englmeier © unsplash

Le terme de fabrication additive englobe une quinzaine de procédés industriels utilisant le béton, le titane, l’acier, les composites, les céramiques, et les matières biologiques. Un point commun : associer le numérique depuis la conception, par exemple pour créer des formes novatrices qui sont plus légères et résistantes, jusqu’à l’utilisation de la machine elle-même, qui assemble généralement la matière couche par couche.

L’histoire industrielle de cette technologie commence il y a une quarantaine d’années avec la fabrication de prototypes, permettant une rapide itération dans les phases de conception.

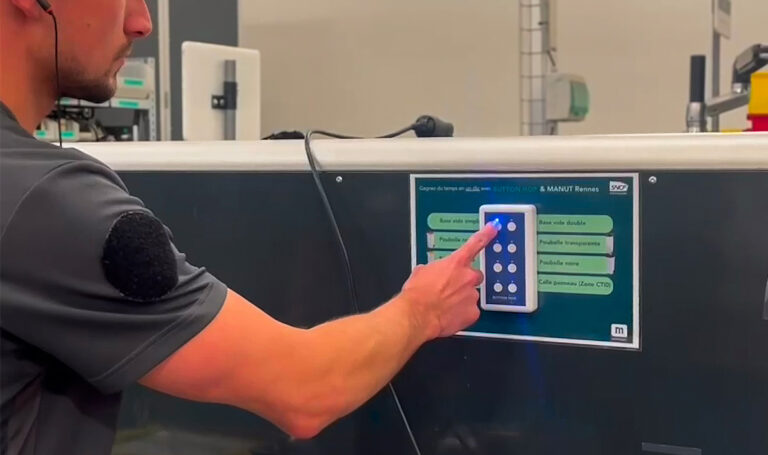

Puis, la fabrication additive a commencé à être utilisée pour les outillages à façon en usine, pour améliorer le quotidien de travail en production. Par exemple, les agents du technicentre TER Pays de Loire ont récemment reconçu des « dépinocheurs » de connexions électroniques, qui se perdaient facilement et coûtaient cher à remplacer autrement. Aujourd’hui, cette technologie entre dans une nouvelle phase en permettant la création de pièces définitives installées sur les équipements en fonctionnement, sous réserve de garantir la sécurité d’exploitation ferroviaire.

Christian Englmeier © unsplash

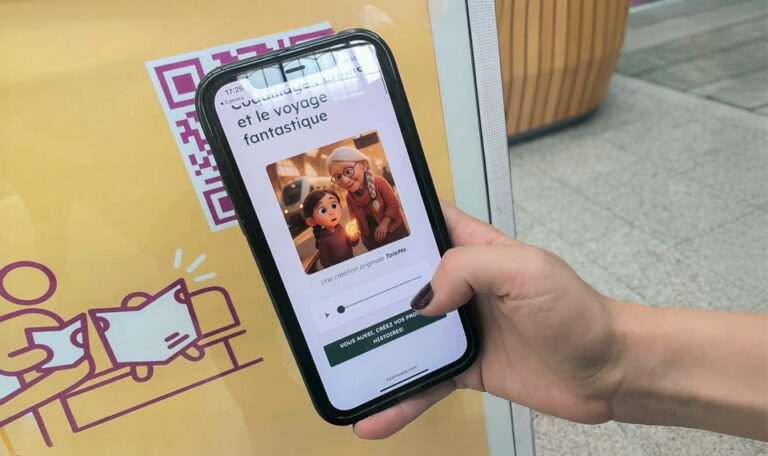

Vers un entrepôt numérique ?

Agent © SNCF

Utiliser la fabrication additive pour passer du stockage physique de pièces à leur stockage numérique, « c’est une vraie dynamique de groupe » explique Benoît Dodin. Et aussi un défi à plusieurs facettes. Il faut des plans numériques selon les standards actuels, alors que les originaux papier peuvent dater de 45 ans. Ensuite, le procédé de fabrication doit être suffisamment robuste pour que chaque pièce qu’il engendre soit quasi identique. Pour finir, les matériaux utilisés, différents des matériaux grand public, doivent répondre aux normes de sécurité ferroviaire, comme la résistance aux incendies. L’évolution des stratégies logistiques et achats nécessitent également une forte expertise.

Agent © SNCF