La « supervision connectée » au service de la maintenance 4.0 : une collaboration SNCF x La Ruche industrielle

Déjà partenaires, SNCF en Auvergne-Rhône Alpes et La Ruche Industrielle à Lyon ont travaillé pendant 15 mois aux côtés d’autres acteurs industriels sur un projet de banc physique permettant une supervision connectée de toutes les machines d’une même usine.

Publié le

Par La Redaction

Lancée en mars 2019, la Ruche Industrielle est une structure associative créée par des industriels et pour des industriels. « L’idée était d’avoir plusieurs secteurs non concurrents qui viennent partager leurs irritants, afin de trouver des solutions, en mettant en commun des moyens, des ressources, et favoriser les synergies pour accélérer les projets » explique Bertrand Felix, co-fondateur et directeur de projets à La Ruche Industrielle. Au-delà d’offrir un lieu, cette usine à projets de 1000 m2 située à Vénissieux, permet de travailler sur des cas d’usage de manière collaborative et durable, en rassemblant et connectant les acteurs de l’écosystème industriel lyonnais.

Miser sur la collaboration inter-entreprises

Pour la plupart des industriels, l’inter-connectivité de leurs parcs machines est souvent problématique, car les machines peuvent être de différentes marques, époques, fournisseurs ou matériaux, et surtout posséder des capteurs différents. Il est donc difficile de les connecter entre elles à des fins de maintenance, voire de maintenance prédictive.

Pour ces raisons, Bosch, SNCF, Aldes et Renault Trucks/Volvo, ont mis leurs compétences en commun dans le projet « Supervision connectée » au sein de la Ruche Industrielle. Ce projet est né grâce à une triple problématique. « Le premier besoin est de limiter et d’anticiper tout ce qui est arrêt de production des parcs machines. La seconde chose, c’est de réussir la connectivité de ces derniers malgré leur hétérogénéité. Troisièmement, il faut aussi pouvoir monter en compétences et s’assurer que les équipes de maintenance sont à un niveau suffisant afin d’appréhender les nouvelles technologies sans être trop dépendants des fournisseurs » explique Dominique Damide, en charge du 574 AuRA chez e.SNCF. « De plus, la collaboration inter-entreprise permet une meilleure mutualisation des coûts d’un projet qui, dans le contexte actuel, s’avère fort utile » ajoute-t-il.

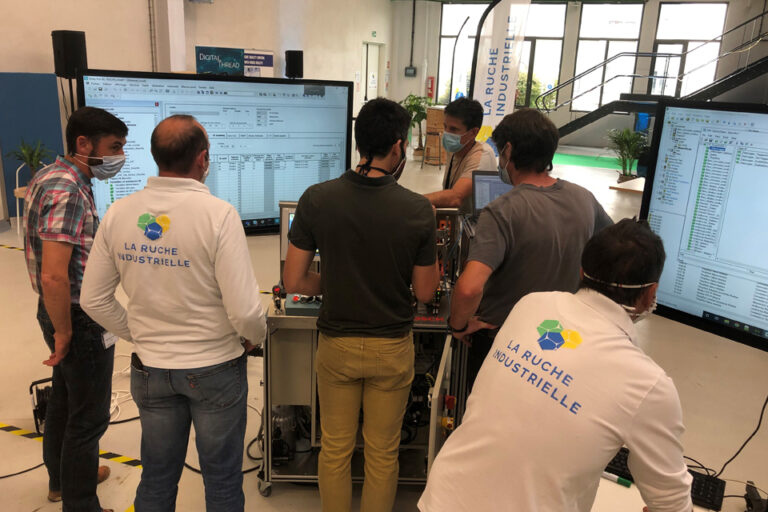

Ainsi, à raison d’une fois toutes les deux semaines, les responsables maintenance et IoT des entreprises participantes ainsi qu’un chef de projet de la Ruche industrielle se réunissent dans ce lieu commun et propice à la transformation pour travailler ensemble. Cette collaboration a rapidement permis de créer un banc d’essai afin d’évaluer diverses solutions technologiques (capteurs, protocoles de communication, logiciels de supervision). Après quinze mois de service, ce premier lot est en passe d’être achevé, et le bilan du projet a pu voir le jour.

Un retour d’expérience qui ouvre de nouvelles perspectives

Le Technicentre Industriel de Vénissieux a pu retirer divers bénéfices de cette collaboration, comme l’indique Patrice Prades, Ingénieur Méthode Maintenance chez SNCF : « le déploiement d’une supervision est un enjeu majeur pour notre nouvelle usine de Vénissieux. Surveiller les paramètres de fonctionnement pour anticiper les défaillances nous permettra d’adapter notre maintenance au quotidien pour réduire le temps de traversée des produits ».

Bertrand Felix souligne plus globalement que « le retour d’expérience de ce lot 1 est très positif ». D’un point de vue humain, cette collaboration d’industriels a été très riche. Elle a permis de casser les silos « intra » et « inter » entreprises en mettant en relation les spécialistes de services et d’entreprises différents, développant ainsi un réseau d’experts en « entreprise étendue ».

Question budget, le lot 1 est également une réussite puisqu’il a permis aux industriels d’acquérir une vision claire du rapport coût/performance de la plupart des solutions, en vue de l’intégration dans leurs propres usines.

Enfin, l’aspect technologique du projet est aussi un succès. Grâce à l’émulation créée par le travail collaboratif, les responsables maintenance de chaque entreprise ont pu tous acquérir les compétences et la légitimité nécessaires pour porter ces sujets dans leurs usines, notamment sur la mise en œuvre de capteurs complexes et sur la chaine complète de connectivité.