SNCF Voyageurs utilise la fabrication additive pour mieux lutter contre l’obsolescence des pièces de ses trains

4 ans après la création du consortium Additive4Rail, SNCF Voyageurs Matériel a monté sur une rame TER une première pièce métalliques imprimée avec la technologie WAAM de fabrication additive. Un procédé innovant qui permet de lutter contre l’obsolescence des pièces de trains.

Publié le

Par La Redaction

Brevetée en France dans les années 80, l’impression 3D ou fabrication additive regroupe les procédés permettant de fabriquer des pièces à partir d’un modèle 3D, par ajout de matière en couches successives. Elle s’oppose à la fabrication « soustractive » qui consiste à obtenir la forme finale enlèvement de matière.

La fabrication additive, une révolution dans l’industrie

Si le mouvement des « makers » et des imprimantes 3D a pu marquer les esprits au début des années 2010, ces procédés sont largement utilisés dans le secteur aéronautique, en permettant la fabrication de pièces toujours plus légères. Mais la fabrication additive n’a pas échappé au groupe SNCF, qui teste depuis près de 10 ans différents procédés de fabrication additive pour les appliquer au secteur ferroviaire.

Les équipes de SNCF Voyageurs Matériel se sont intéressées à ces technologies dès 2016, avec des objectifs très différents de celles du secteur aéronautique. Pour la maintenance du Matériel Roulant, il s’agit de trouver des solutions à l’obsolescence, aux pièces manquantes. Les procédés de fabrication additive permettent une fabrication à la demande et à la juste quantité des pièces de maintenance, sécurise la chaîne d'approvisionnement logistique

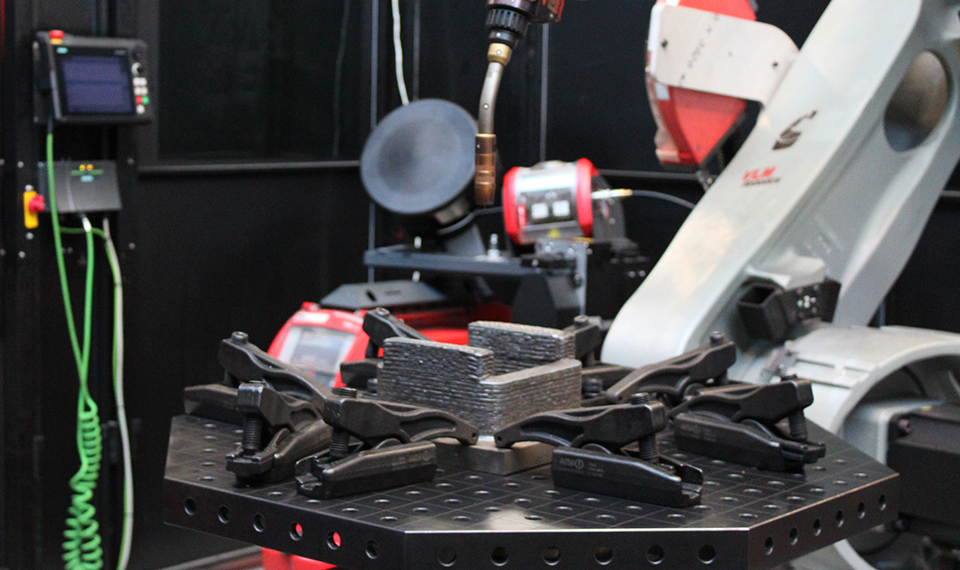

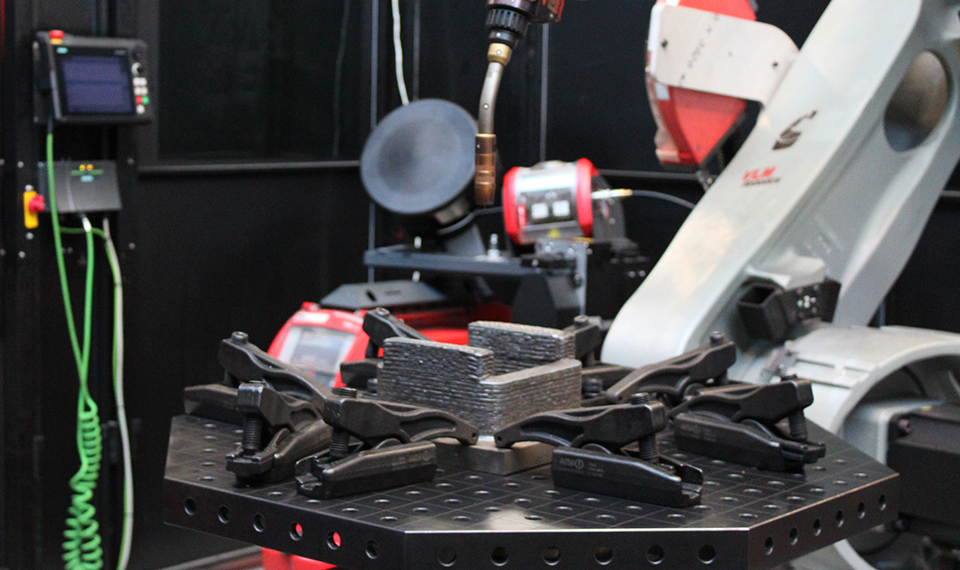

Le consortium Additive4Rail pour industrialiser la technologie WAAM

Après avoir évalué la technologie fusion laser de lit de poudre pour des usages ferroviaire, la SNCF s’est tournée vers le WAAM (Wire Arc Additive Manufacturing) ou « fabrication additive par arc-fil », appartenant à la catégorie de la technologie d’impression 3D de dépôt de matière sous énergie concentrée (DED). Objectif : élargir la gamme de cas d’usage vers des pièces de grandes dimensions et la réparation.

Le procédé WAAM combine un arc électrique, pour faire fondre un fil métallique, avec un bras robotisé, qui va déposer successivement les cordons de métal en fusion pour former la pièce finale.

Et pour maitriser ce nouveau procédé, SNCF Voyageurs Matériel et la direction Technologies, Innovation et Projets Groupe (DTIPG) du groupe SNCF ont créé le consortium Additive4Rail.

Dans le cadre de l'Appel à Manifestation d’Intérêt (AMI) lancé en 2021 par le Comité d’Orientation de la Recherche et de l’Innovation FERroviaires (CORIFER), nous avons pu créér le consortium Additive4Rail, qui est soutenu via le Programme d’Investissements d’Avenir PIA4 et France 2030, piloté par le Secrétariat Général Pour l’Investissement et opéré par Bpifrance et l’ADEME. Ce consortium réunit l'Ecole Centrale de Nantes qui apporte ses compétences dans le domaine des matériaux et procédés, VLM Robotics, un fabricant de machine et cellules agiles robotisées et 4D Pioneers, un spécialiste des matériaux et des procédés industriels dédiés à la fabrication additive de pièces fonctionnelles polymères. Toutes ces expertises, complémentaires aux nôtres, nous ont permis de monter en compétence sur la technologie WAAM

Financé jusqu’en juin 2026, le consortium Additive4Rail devrait ainsi permettre au Groupe de passer d’une phase de recherche et développement à une phase de pré-industrialisation.

La cellule de fabrication WAAM sera pérennisée et nous allons poursuivre nos tests, sans doute dans le cadre de projets européens qui cherchent à tester la fabrication additive sur des pièces de plus grande dimension

Une première mondiale au Technicentre Industriel Charentes Périgord de Saintes

TER 2NNG – Photographe Yann Audic

Déployée au Technicentre Industriel Charentes Périgord, sur le site de Saintes, cette technologie a permis au groupe SNCF de réaliser une première mondiale : la fabrication et l’installation d’un pivot de traverse en acier, destiné à être monté sur les bogies d’un TER.

TER 2NNG – Photographe Yann Audic

La grande première est la fabrication d'une pièce structurelle selon une technologie innovante, comme le WAAM, dans un de Technicentre Industriel

Un TER 2NNG, équipé de ce pivot de traverse au cours de l’été 2025 est actuellement en circulation sur nos lignes.

La fabrication Additive : Des technologies au service de la maintenance

Les atouts de ces procédés additifs sont nombreux. Les délais de fabrication d’outillage et d’approvisionnement de pièces peuvent être réduits de plus de 50%, ouvrant ainsi la porte à une meilleure disponibilité des trains pour l’exploitation mais également à une diminution des stocks des pièces de rechanges.

Nos technicentres doivent assurer la maintenance d’une grande variété de trains, avec un référentiel de près de 150 000 pièces de rechange. Avec le temps, certaines pièces ne sont plus fabriquées, les moules ont disparu ou les fabriquant ont simplement cessé leur activité. Grace à fabrication additive, nous pouvons approvisionner à la demande ces pièces, réduire nos stocks mais également pouvoir réparer plus facilement des pièces défectueuses

Lutter contre l’obsolescence

Le consortium Additive4Railpoursuit ses travaux pour installer une chaine numérique, assurer la qualité des fabrications avec du monitoring, accélérer les étapes de « post fabrication », généraliser les modèles 3D numériques des pièces à imprimer et faire baisser les coûts de ce procédé.

Et les perspectives sont prometteuses. Selon une étude Sopra Steria, le marché de la fabrication additive devrait passer de 12 milliards de dollars en 2020 à plus de 146 milliards de dollars à l’horizon 2030.

La maitrise en interne de ce nouveau procédé devrait ainsi permettre à SNCF Voyageurs de prolonger la durée de vie de son matériel roulant, réduire l’empreinte logistique de ses stocks et confirmer son engagement, plus global, visant à faire du train le mode de transport le plus écologique.