Technicentre industriel SNCF de Romilly-sur-Seine : la vitrine de l’Usine du Futur

Sorti de terre il y a neuf mois, ce Technicentre nouvelle génération intègre les dernières technologies de l’industrie 4.0. 25 millions d’euros ont été investis pour construire ce bâtiment de près de 24 000 m², qui s’inscrit dans le programme stratégique du Groupe SNCF « Usine du Futur ».

Publié le

Par La Redaction

Regis Godon, Directeur d’établissement, est en charge de cette transformation digitale avec l’aide de Youssef Lougsami, son Responsable Amélioration Continue. Leur ambition ? Embarquer tous les collaborateurs dans cette révolution numérique. L’année 2020 a été dédiée à la formation des agents pour une meilleure prise en main de ces nouveaux outils digitaux. Le Technicentre de Romilly-sur-Seine est devenu ces dernières années un pôle d’excellence industrielle, et l’objectif d’ici deux ans est clair : être une référence dans le milieu.

Un site réinventé pour plus de performance

Ce nouveau site de Romilly-sur-Seine vient s’ajouter au Technicentre historique, implanté depuis près de 150 ans sur un autre site de la commune, dont l’activité sera réorientée vers du démantèlement de matériel roulant en fin de vie. Cette nouvelle usine, spécialisée dans la réparation et la révision de pièces constitutives du matériel roulant ferroviaire, intègre les dernières technologies BIM (Building Information Modeling). Il s’agit d’une maquette numérique 3D qui contient les caractéristiques physiques et fonctionnelles du bâtiment : « Grâce au BIM, nous pouvons identifier à distance une faille n’importe où et à n’importe quel moment. Cela nous permet de produire de façon plus efficace, à un coût énergétique moindre » souligne le responsable. Il ajoute : « Les données recueillies grâce au BIM permettront aussi de standardiser nos infrastructures et de mettre à niveau l’ensemble de nos Technicentres ».

A l’avenir, l’objectif est d’inclure à cette maquette numérique l’ensemble des installations du bâtiment pour avoir un jumeau numérique complet du Technicentre. Cet outil permettra de faire des simulations sur les process, les aménagements des ateliers, calculer des temps de traversée et gérer la maintenance et l’exploitation du site.

La modernité au service de la productivité

Avec le programme stratégique « Usine du futur », le Technicentre de Romilly-sur-Seine est propulsé au plus haut niveau des standards de l’industrie 4.0 par l’utilisation de process digitaux innovants. Avec notamment plus de 65 000 pièces traitées par an grâce au déploiement de plusieurs innovations telles que l’inventaire par drone. « L’idée des drones a été inspirée par l’usine Renault Truck à Lyon qui utilise cette solution pour réaliser les opérations de contrôle des stocks » détaille Youssef Lougsami.

Une technologie qui permet d‘améliorer la qualité des stocks tout en optimisant les ressources. Mais aussi de réduire le temps d’inventaire, les risques et la pénibilité. « Un inventaire classique nécessitait la mobilisation de huit personnes et environ 4,5 jours de travail. Aujourd’hui, grâce au drone, c’est un seul agent et en moyenne moins de trois jours d’inventaire » explique le responsable. « Avec 10 000m2 de pièces stockées à dix mètres de hauteur, nous ne pouvions pas nous permettre de demander aux agents de monter et descendre avec une nacelle. L’objectif est de limiter au maximum les manipulations dangereuses ». Au gain logistique s’ajoute aussi un gain financier : le coût d’un inventaire classique s’élevait à 15,5k€/an contre 50k€ d’investissement total aujourd’hui.

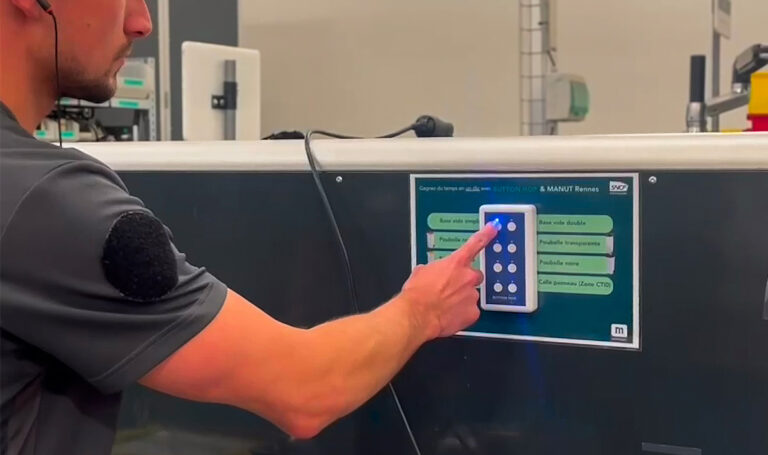

De plus, trois nouveaux logiciels sont intégrés : le premier, MES « Manufacturing Executive Software » permet la planification, le suivi et la traçabilité des opérations de maintenance. Le deuxième, WMS « Warehouse Manufacturing Software » sert quant à lui à l’identification, le stockage et le déplacement des pièces et contenants (pièces neuves, pièces à réparer, équipements…). Enfin, le système SCADA#:~:text=Un%20syst%C3%A8me%20de%20contr%C3%B4le%20et,%C3%A0%20distance%20des%20installations%20techniques.){target=_blank} « Supervisory Control And Data Acquisition » permet de faire l’acquisition et l’exploitation des données issues des différentes installations pour la production (machines, bancs d’essais…) et la gestion du bâtiment (éclairage, chauffage, ouvertures…). Ce dernier outil sera associé à d’autres comme le logiciel de GMAO IO (Gestion de la Maintenance Assisté par Ordinateur pour les Installations Outillages).

Des gains en production indéniables

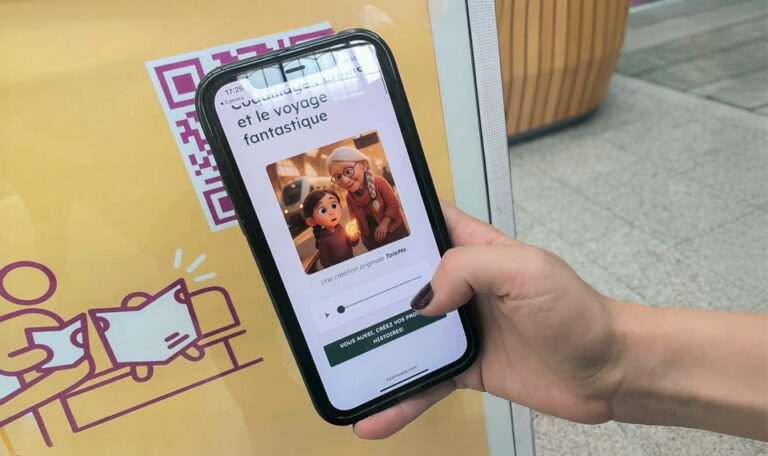

La digitalisation permet de simplifier l’exploitation des données en temps réel par la dotation à l’ensemble des agents d’outils tels que les tablettes et smartphones sur lesquels de nouvelles fonctionnalités facilitant les gestes métiers ont été mises en place. La première, appelée « Application observation sécurité » permet d’identifier les facteurs précurseurs d’accident de travail grâce à une démarche participative de l’ensemble des agents : « Concrètement, chaque agent qui observe dans l’atelier un comportement ou une zone dangereuse, le notifie dans l’application. Suite à ces signalements, les données sont compilées et les mots cités le plus souvent par les collaborateurs apparaissent, nous permettant de savoir sur quel thème prioritaire nous devons travailler » explique le responsable.

La seconde application, imaginée par les équipes de Youssef Lougsami, permet de faire une tournée « sécurité » dématérialisée : « grâce à cette application, les chefs d’équipe cochent ce qui est conforme aux normes de sécurité et ce qui ne l’est pas. Ils attribuent ensuite des tâches aux agents pour régler le problème » détaille-t-il. Toutes ces informations sont ensuite mutualisées vers POWER BI permettant de visualiser ces données. Un contexte d’intervention entièrement digitalisé qui engendre donc des bénéfices immédiats : « le MES nous permet de mieux planifier la production, donne accès via tablette/PC à l’ensemble des informations requises pour réaliser la tâche de maintenance, évite les ruptures de séquences en anticipant les aléas » détaille le responsable.

Dans le cadre du projet DIGIFLUX, le WMS (Warehouse Manufacturing Software) sera couplé au MES, (Manufacturing Executive Software), ce qui permettra de livrer les bonnes pièces au bon moment et au bon atelier de production : « Nous aurons un meilleur suivi des pièces prioritaires et une meilleure gestion du flux complet de la pièce entre sa réception en logistique et son expédition. Le MES nous permet aussi de tracer toutes les opérations réalisées sur la pièce* » précise Youssef Lougsami. Grâce à ces nouvelles technologies, la chaine de production sera standardisée et les coûts maîtrisés. Ce qui permettra non seulement d’assurer la sécurité des collaborateurs mais aussi d’investir de manière plus judicieuse et précise pour ces nouvelles usines du futur.