Usine du futur (3/3) : améliorer la performance industrielle via le levier du digital

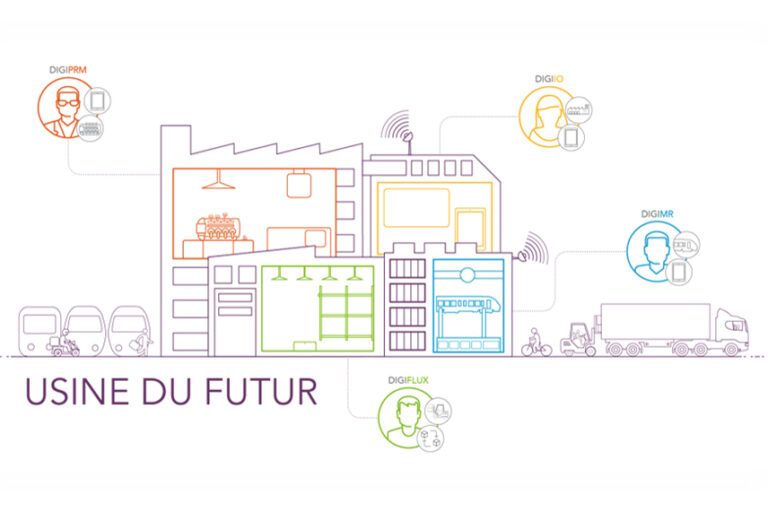

SNCF façonne son industrie 4.0 à travers le programme Usine du futur. Piloté par la Direction du Matériel depuis 2016, ce programme a permis à l’entreprise de développer et de déployer les outils digitaux pour le terrain. L’objectif : acquérir les données et simuler des process industriels grâce aux outils digitaux, afin d’améliorer la performance industrielle.

Publié le

Par La Redaction

Demain, à quoi ressembleront les Technicentres Industriels ? Des process standardisés, une traçabilité infaillible, des machines connectées au réseau industriel, des agents informés en temps réels de la production en capacités de prendre les bonnes décisions au bon moment… Le programme Usine du futur semble avoir entrepris sa transformation industrielle. Ces process pourraient s’aider de jumeaux numériques, qui viendraient appuyer la gestion intelligente de production, basée sur les données.

Jumeau numérique dans l’univers industriel, quèsaco ?

Dans le secteur de la construction, selon la méthode BIM (building information modeling), le jumeau numérique est utilisé afin de concevoir et /ou gérer un bâtiment à travers sa représentation numérique, souvent sous forme d’une maquette numérique. Tous les acteurs concernés, comme les architectes, bureaux d’étude, ou maîtres d’ouvrage y ont accès, ce qui fluidifie les échanges d’informations et la collaboration entre eux.

De la même manière, dans le monde industriel, la notion du jumeau numérique s’étend sur un périmètre plus large qu’une « simple » digitalisation des objets. « Il intègre à la fois le BIM, mais aussi la numérisation des process industriels », explique Cédric Gallais, Responsable du programme Usine du futur.

La digitalisation des process s’opère d’ores et déjà dans les Technicentres Industriels. « La production est suivie et donc traçable grâce aux applications On Time et Collector, chaque pièce à réparer possède un code à flasher », précise le responsable. De plus, cette numérisation permettra également une meilleure compréhension sur le fonctionnement des machines de production, car ces dernières seront capables d’alimenter Panorama, un logiciel exploité pour superviser notamment les installations outillages, avec des données collectées de la machines ou via des capteurs installés.

En ce qui concerne la maquette BIM, certes, il n’est pas toujours évident de modéliser les architectures existantes – la plupart des Technicentres Industriels étant des bâtiments historiques –, mais les sites récents, comme les Technicentres de Vénissieux et de Romilly, ou encore le dernier bâtiment dans celui d’Hellemmes, « bénéficie chacun d’une maquette BIM », poursuit-il.

Les perspectives de la digitalisation

Au-delà de l’amélioration des process, la digitalisation présente des perspectives intéressantes dans la gestion et réparation intelligente des machines de maintenance. Connectées via un réseau industriel, celles-ci pourront être paramétrées et réparées à distance, « l’idée est de faire de la télé maintenance », rappel Cédric Gallais, « cela va améliorer grandement notre suivi de maintenance ». À ce stade, « les outils Usine du Futur permettent déjà de réduire les temps de traversée, c’est-à-dire l’immobilisation des rames et des pièces en Technicentre, pour que nos clients et les activités puissent exploiter leur rames rendues disponibles plus vite ; de réduire les coûts de production grâce à la réactivité que donne la vision temps réel de l’avancement de production ; de garantir la traçabilité des pièces pour la sécurité ; de définir une maintenance au juste coût, et enfin de responsabiliser les agents en leur donnant les bonnes information au bon moment ».

Les données favorisent également une meilleure visibilité sur les capacités de production. En conséquence, la planification des visites règlementaires – des examens réguliers de ces machines – sera optimisée. « Une fois que l’outil de l’ordonnancement OnTime sera connecté à Panorama et la GMAO (gestion de maintenance assistée par ordinateur, ndlr), il sera plus facile de harmoniser la visite et la production », détaille le responsable.

Cette année, les outils Digi Flux (outils de gestion des flux de production) et Digi IO (système de supervision et maintenance des installations outillage) seront progressivement déployés, puis reliés aux logiciels de suivi de production. Les gains attendus ? « La réduction des coûts logistiques (stockage, réception, expédition, déplacement…), la fiabilité des stocks et l’approvisionnement des chaînes de production, la diminution des zones d’encours et donc des surfaces de production, des baisses en consommation d’énergie, et bien d’autres », énumère le responsable.

En ce qui concerne les mesures ou éventuelles acquisitions des machines de production, la digitalisation va permettre de monitorer, par exemple, le taux d’utilisation ou la performance, et « tout cela va contribuer à avoir une idée précise du ROI, et ainsi optimiser nos futurs investissements ».

La place de l'IA

La maintenance connectée permettra de collecter des données. Par la suite, c’est l’IA qui jouera son rôle dans le traitement et l’interprétation des datas, « pour améliorer l’utilisation de système des différents processus », d’après Pierre Baranger, Chef de projet DIGI IO pour le programme Usine du futur.

Par exemple, cette technologie sera prochainement mise en test auprès des ordonnanceurs – les agents en charge de planifier les tâches de maintenance des équipes aux Technicentres Industriels –. Concrètement, elle est utilisée pour faciliter la prise de décision : « elle devra aider ce métier à profiter de l’expérience enregistrée dans les outils de suivi de production – mis en place depuis 3 ans –, pour mieux planifier la production face aux aléas », précise Cédric Gallais.

En effet, le développement des algorithmes d’IA débute par « l’apprentissage rendu possible grâce aux données existantes », explique Pierre Baranger. Et de poursuivre : « puis le machine learning va permettre à l’IA de proposer des améliorations possibles des processus physiques (aide à la décision, ndlr), et réaliser la maintenance prédictive ». Demain, les données seront stockées dans un data lake SNCF, et la technologie d’intelligence artificielle devra permettre d’augmenter en continu la performance industrielle des Technicentres Industriels SNCF.