SNCF Voyageurs déploie l’analyse d’image par IA dans ses technicentres industriels

Bien décidée à concevoir l’usine du futur, la Direction du Matériel SNCF Voyageurs déploie les premières technologies d’analyse d’image par intelligence artificielle dans ses centres industriels de Romilly, Rennes, Saint-Pierre-des-Corps et Vénissieux.

Publié le

Par La Redaction

Le programme Usine du Futur

Avec ses 11 technicentres répartis à travers la France et plus de 6000 experts spécialisés dans l’entretien et la rénovation des trains, la Direction du Matériel SNCF Voyageurs est un groupe industriel de premier ordre en France.

Depuis 2016, les technicentres industriels se sont engagés dans le programme « Usine du Futur », visant à s’appuyer sur des outils digitaux pour améliorer la performance ou la sécurité de la maintenance « lourde » du matériel roulant et des pièces détachées ferroviaires. Parmi les nombreuses initiatives récentes de ce programme, l’usage de l’analyse d’image par intelligence artificielle, permet de transformer l’activité des opérateurs de maintenance.

Les cas d’usage de Romilly

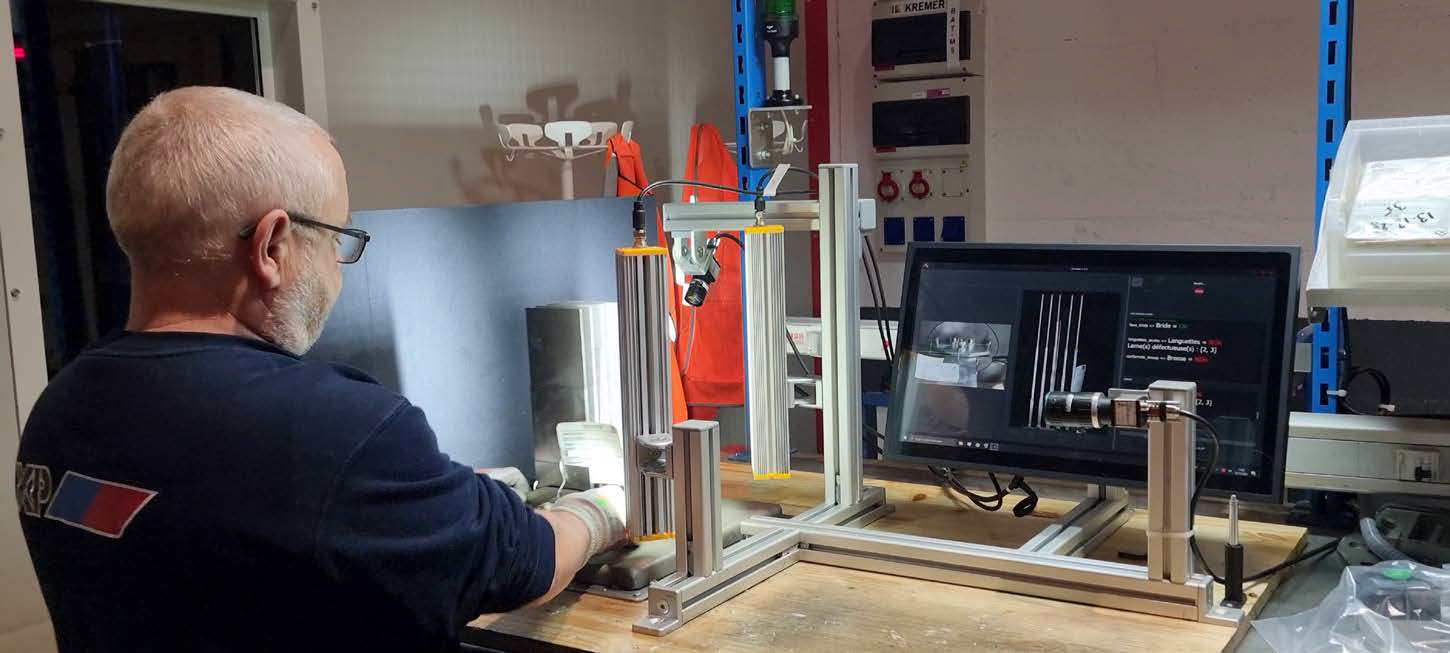

En collaboration avec la Société APREX Solutions, le technicentre de Romilly-sur-Seine a déployé un banc d’inspection des brosses de contact, un équipement de sécurité qui se situe sous les trains et qui, au contact d’éléments de la voie ferrée, permet d’envoyer un signal au conducteur lors du passage de zones délicates comme les feux de signalisation rouges, entre autres.

Ces pièces sont composées d’une dizaine de lamelles métalliques, que la caméra d’inspection du banc, dopée à l’intelligence artificielle, peut analyser en quelques millisecondes, afin de détecter une erreur d’empilage ou d’assemblage. Le banc permet aussi de détecter d’autres défauts (comme l’absence/présence de rondelles, de boulons, d’étiquette, de marques de serrage au couple …) qui entraineront une non-conformité de l’équipement. Pour simplifier la vie de l’opérateur, un retour écran et un voyant lumineux lui indiquent instantanément le statut.

Sur des grandes séries de pièces comme les brosses de contact de nos matériels roulants, l’IA nous permet de fiabiliser les contrôles et de garantir la conformité du produit. Cela représente 15 000 pièces par an, c’est un gros volume pour nous ! La répétitivité peut engendrer des erreurs humaines. Avec l’IA, les opérateurs et la machine sont complémentaires. Les opérateurs réalisent le démontage, l’expertise et le remontage de la brosse. L’IA valide la conformité du produit. L’agent réalise des tâches techniques, et la technique valide l’expertise de l’agent. Cette dualité contribue à la sécurité de l’exploitation ferroviaire.

Mais le centre de Romilly n’est pas le seul à utiliser l’analyse d’image par intelligence artificielle au sein du groupe SNCF et il existe d’autres cas d’usage en technicentres industriels.

De nouveaux usages en mobilité grâce aux smartphones

Sur le site de Rennes, grâce à une caméra connectée en 5G, le banc de réception peut par exemple reconnaitre une pièce pour ensuite déterminer son endroit de stockage, la politique de maintenance ou la garantie à appliquer.

Nous recevons chaque jour des pièces dont nous devons assurer la maintenance ou la réparation, mais il peut arriver que notre client se trompe de référence ou de marque, car les différences sont parfois assez subtiles. Avec nos différents partenaires, nous essayons plusieurs applications qui utilisent la caméra de nos smartphones, pour reconnaitre immédiatement la pièce et lui attribuer la bonne référence ; les collègues des entités logistiques ont ainsi moins de risque de se tromper, c’est donc autant d’erreurs industrielles en moins.

L’intelligence Artificielle permet d’identifier rapidement la référence d’une pièce

Une reconnaissance physique précise des pièces permet de vérifier l’identification de la référence. On peut aller plus loin avec la lecture de la pastille garantie ou encore du numéro de série. Ce qui permet d’appliquer la bonne consistance de maintenance, d’éviter d’endommager du matériel, de gagner du temps et de réaliser de nouvelles économies, notamment en matière de garantie en piégeant au plus tôt les non-qualités.

Le site de Saint-Pierre-des-Corps réalise également des tests sur le contrôle qualité de la partie câblage des coffres de commande électriques montés sur les TER, en vérifiant l’étiquetage des armoires électriques, et la connexion du bon fil au bon bornier grâce à une application embarquée sur le smartphone de l’opérateur.

À Vénissieux, ce sont les brasures des cartes électroniques qui sont sous surveillance intelligente :

Une mauvaise brasure peut causer des dysfonctionnements de la carte électronique, des échauffements, voire un début d’incendie ! Un scanner électronique va réaliser des centaines de photos que l’intelligence artificielle va ensuite traiter pour vérifier la conformité de ces brasures. L’objectif est de repérer la non-conformité à la source, et de réduire le temps passés par nos agents sur ce travail répétitif, chronophage et générant de la fatigue oculaire.

De l’expérimentation à l’industrialisation

Parallèlement à ces cas d’usage, les technicentres industriels ont également expérimenté l’utilisation de ces technologies pour scanner les codes-barres des palettes avec un drone, pour faciliter la logistique ou les opérations d’inventaire.

La technologie arrive réellement à maturité et l’enjeu désormais est de mesurer les gains réels, avec l’ambition de passer de l’expérimentation à la phase d’industrialisation dans l’ensemble de nos technicentres lorsque ces outils permettent un saut de performance.

En marge des réflexions du Groupe SNCF sur l’usage de l’analyse d’image pour la sécurité ou le confort de ses voyageurs, SNCF Voyageurs démontre sa capacité à innover pour être au rendez-vous de ses clients internes et externes, grâce aux technologies de l’industrie 4.0.