Usine du futur (2/3) : des outils digitaux déployés dans les Technicentres Industriels de SNCF

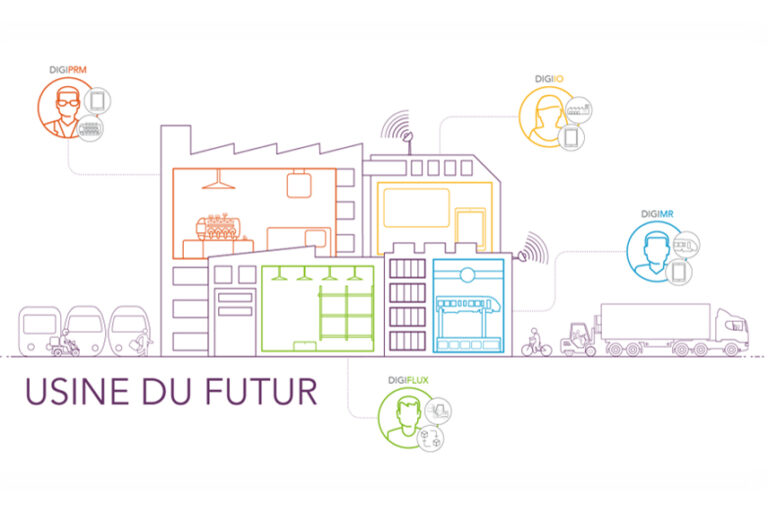

SNCF façonne son industrie 4.0 à travers le programme Usine du futur. Piloté par la Direction du Matériel depuis 2016, ce programme a permis à l’entreprise de développer les outils digitaux au service de la production, de s’approprier des nouvelles technologies et de les déployer auprès des agents des dix Technicentres Industriels. Zoom sur ces outils désormais industrialisés et les coulisses de leur déploiement sur le terrain.

Publié le

Par La Redaction

Dans les Technicentres Industriels de SNCF, les équipes de maintenance réparent des pièces et rénovent des rames du matériel ferroviaire, et assurent ainsi la disponibilité des trains. Dans ce cadre, Cédric Gallais, Directeur du programme Usine du futur à la Direction du Matériel de SNCF, évoque ses trois enjeux pour ces établissements : « améliorer la performance industrielle en déployant des outils issus des standard de l’industrie 4.0 ; renforcer la polyvalence des Technicentres en standardisant les process métier que les outils permettent de mettre en oeuvre ; et enfin, responsabiliser les agents et rendre les métiers de maintenance plus attractifs, en dotant les agents de divers outils facilitant leur quotidien ». Aujourd’hui, deux outils digitaux aidant au pilotage et traçabilité de la production (MES – manufacturing executive system) sont déployés dans l’ensemble des dix Technicentres Industriels de l’entreprise.

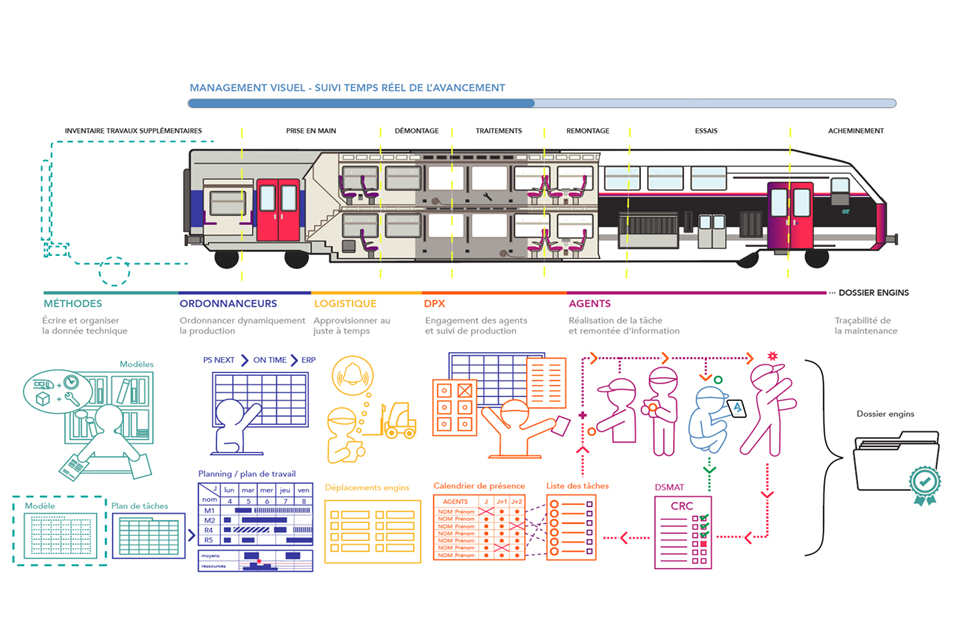

Planifier la maintenance des rames avec On Time

On Time est un outil d’ordonnancement déployé auprès de 1 600 agents, répartis dans les six TI (Technicentre Industriel) qui reçoivent des rames à réparer – les autres étant dédiés à la réparation des pièces uniquement –. Quand un train arrive dans un site, l’ordonnanceur définit l’ordre des tâches à réaliser, par exemple, dégarnissage (pour démonter l’intérieur du train), chaudronnerie (pour vérifier la structure ou y apporter des modifications), peinture… « Aujourd’hui, il gère ce travail via On Time », explique Cedric Gallais.

Grâce à cette application, chaque tâche est attribuée à un agent. Ce dernier consulte ces informations dans sa tablette, et informe ensuite l’ordonnanceur quand la tâche en question est terminée, le tout en temps réel. Grâce au réseau industriel, à l’avenir, On Time sera connecté à un autre outil, destiné au monitoring des installations de maintenance. Cette connexion permettra à l’ordonnanceur de définir les charges et capacité de production en prenant aussi en compte les visites et interventions planifiées sur les machines, pour assurer leur bon fonctionnement.

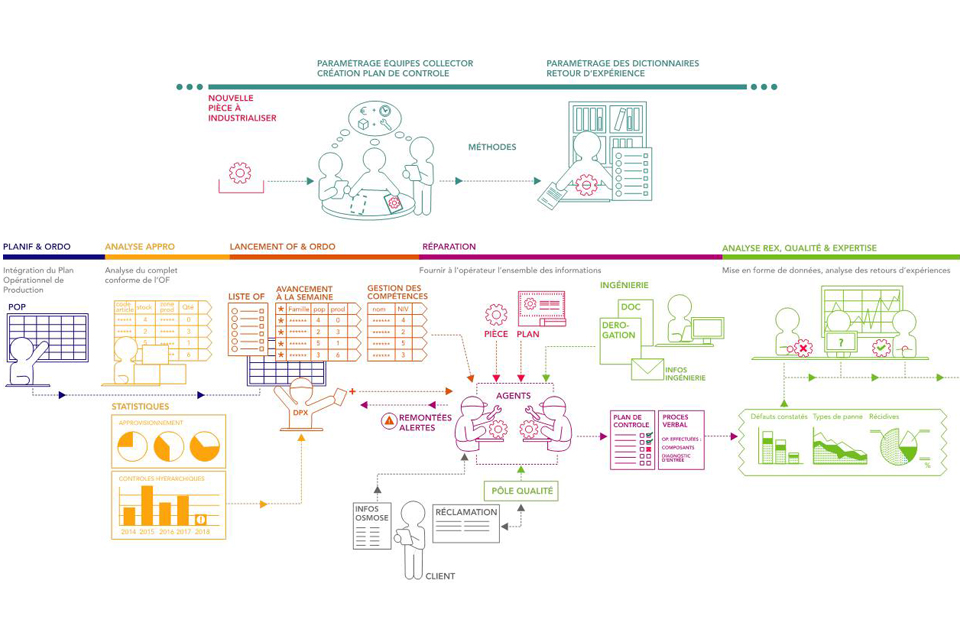

Suivre les pièces réparables grâce à Collector

Dans les TI spécialisés dans la réparation des pièces, c’est Collector qui est massivement utilisé, à savoir « à 85% des équipes sur l’ensemble du territoire avec 3 800 utilisateurs », précise Cédric Gallais. Cet outil permet de suivre la production et tracer les pièces, tout en fournissant à l’agent les informations nécessaires pour réaliser sa tâche, comme des plans ou documentations de maintenance.

« Dans cet outil, on suit toutes les étapes d’une pièce sur un site : diagnostic, réparation, test, etc. », résume Cédric Gallais, « chaque pièce comporte un code, en le flashant, l’agent peut savoir immédiatement à quelle étape de travail se situe la pièce et quelles sont les opérations à réaliser». Toutes les opérations effectuées sur la pièce sont renseignées dans Collector. Ces données sont ensuite analysées par la qualité et le pôle ingénierie afin d’optimiser le contenu de la maintenance à réaliser sur la pièce afin d’avoir une maintenance à juste coût.

Faire converger les besoins grâce à la méthode agile

« Avant le lancement du programme Usine du futur, les TI étaient un peu comme des PME », se souvient Cédric Gallais. Il existait bel et bien un outil national qui permettait de piloter la production en central, mais chaque établissement devait se débrouiller pour gérer sa production. Puis certains sites ont entrepris à leur échelle le développement d’applications métier. « Notre programme est arrivé avec l’ambition de pouvoir standardiser les processus dans les différents TI, et de créer des outils nationaux qui répondent à l’ensemble des besoins », explique le Directeur du programme. Et d’ajouter « On Time et Collector font partie de ces outils, dont les fonctionnalités existaient déjà plus ou moins sur certains sites : nous les avons développer pour un déploiement au niveau national ».

Il y a aussi un changement conséquent vis-à-vis des outils digitaux pour les agents. « A chaque fois que l’on apporte un changement aux gestes et aux habitudes métiers, il faut que cela soit accompagné », reconnaît le Directeur du programme. C’est pourquoi ces outils industrialisés ont été créés en méthode agile, en partant des besoins utilisateur. « On a développé quelques briques fonctionnelles, et tout de suite, on les a déployées sur le terrain, pour savoir comment elles étaient utilisées et quels étaient les axes d’amélioration ; on déployait une version presque tous les mois », raconte-il. Cette démarche a aussi inclut les ateliers d’idéation : chaque élargissement du périmètre fonctionnel du déploiement faisait l’objet d’une amélioration.

Durant ce processus, les « déployeurs » sont des acteurs clés. Ils sont des « porte-paroles » des TI pour le programme Usine du Futur, ils remontent les besoins et les retours des utilisateurs, et aident les sites à s’approprier les outils. « Ils participent aussi à la convergence des besoins, notamment en contribuant aux ateliers métier sur des thèmes spécifiques, où tous les sites participent », explique Cédric Gallais, « et c’est ainsi que nos outils sont conçus avec et pour les utilisateurs en les impliquant tout au long du développement ». Globalement, cette approche plait au terrain, les outils déployés sont adoptés pour permettre les gains de productivité attendus.

Le programme Usine du futur à mis en test « SHARE MI », un site interne sharepoint qui permettra de faciliter le partage des informations des actualités des outils (nouvelles fonctionnalités prévues, statut des besoins remontées…) pour les Technicentres Industriels. C’est aussi un moyen pour mieux échanger entre Technicentres sur les PoCs (proof of concept) et expérimentations menés localement. Une enquête de satisfaction a été lancée et sera reconduite périodiquement afin de poursuivre l’amélioration de nos outils pour ces utilisateurs